Numero 08/2022

24 Febbraio 2022

DMS: un approfondimento chimico!

Sono molti i difetti e le alterazioni temute dai birrai, in quanto nel contesto brassicolo gli interveti curativi in caso di insorgenza di una problematica gusto-olfattivo risultano di difficile o antieconomica applicazione e, comunque, determinano uno svilimento delle caratteristiche della bevanda.

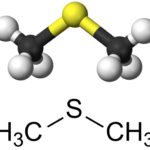

Il dimetilsolfuro (il cui acronimo è DMS) è un tioestere volatile con scarsa solubilità in acqua, responsabile del difetto più conosciuto e contrastato delle birre. Si trova principalmente nelle referenze a bassa fermentazione industriali, in quanto derivano prevalentemente da malti chiari, con alte percentuali di cereali non maltati e da processi di produzione con bollitura raccorciata. Infatti, i trattamenti termici a carico dei cereali, del malto e del mosto sono riconosciuti come i fattori di estesa conversione dei precursori in dimetilsolfuro e conseguente evaporazione dello stesso composto dalla bevanda. Risultando, però, apportato ai mosti da varie fonti, nonché sviluppato dai lieviti in particolari condizioni, la sua presenza può rivelarsi anche nelle birre ad alta fermentazione, così come nelle produzioni artigianali e riveste una incognita rilevante per le microfiliere della birra agricola, in quanto, come evidenziato dalla bibliografia, le peculiarità dell’orzo incidono sulla sua presenza.

La frazione di dimentilsolfuro maggiormente rilevante nei mosti origina da due precursori presenti nei cereali, ovvero la S-metilmetionina (SMM) ed il dimetilsulfossido (DMSO).

SMM è conosciuto come precursore inattivo ed è prodotto durante la germinazione dell’orzo. Il livello di SMM nel malto verde è il fattore dominante nella determinazione dei tenori dello stesso composto presenti nel malto essiccato. Inoltre, l’enzima SMM sintetasi è stato individuato nell’orzo e la sua attività cresce durante la germinazione, convertendo S-adenosil-L-metionina e metionina in SMM durante lo sviluppo della plantula. I livelli di questo enzima nella granella, secondo alcuni studi accademici, sono stati correlati direttamente con i tenori di SMM nel malto verde ed essiccato ed anche con la concentrazione di DMSO nel malto essiccato. Con un incremento di SMM anche DMS aumenta, con un correlato accrescimento della presenza di proteine nel mosto. Questa rilevazione sperimentale suggerisce, inoltre, una probabile connessione tra la sintesi di SMM e l’alterazione del complesso proteico nell’orzo. Durante il trattamento termico del malto e la bollitura del mosto, SMM è degradata in DMS e omoserina a causa delle alte temperature.

Il dimetilsulfossido è, invece, un composto solubile in acqua e non volatile, con un punto di ebollizione pari a 189°C, che si forma per ossidazione del DMS rilasciato dalla decomposizione della S-metilmetionina. Il DMSO nel mosto può essere ridotto a DMS durante la fermentazione attraverso l’azione di DMSO reduttasi apportata dai lieviti. Alcuni studi hanno peraltro rilevato analoga attività da parte dei batteri alteranti, anche con livelli di efficienza più elevati rispetto al lievito.

La conversione del DMS in DMSO è una reazione chimica di ossidazione osservata in contesto sperimentale all’interno di un sistema chiuso sottoposto a trattamento termico. Questo indica che DMSO può essere formato dall’ossidazione di DMS, in quanto SMM si forma durante il riscaldamento del malto verde. Viceversa, la reazione inversa è catalizzata da enzimi: i lieviti lager, in particolare, sono capaci di ridurre più del 20% del DMSO durante la fermentazione dei mosti di birra, con la formazione di significative concentrazioni di DMS.

Come evidenziato in premessa, sono molti i fattori che incidono sulla concentrazione del DMS nella birra finita, i quali afferiscono alla presenza dei precursori già nella granella di orzo, coinvolgono i processi di trasformazione del malto e le operazioni unitarie della brassatura, nonché le trasformazioni microbiologiche e biochimiche. Ai fini del miglioramento della qualità globale della birra, è necessario, quindi, scegliere nel dettaglio i parametri di gestione dei diversi step di produzione lungo tutta la filiera, considerando le evidenze scientifiche e le conoscenze dettate dall’esperienza.